引言:设备维护的重要性

在现代制造业中,设备的正常运行与维护对企业的生产效率、产品质量及整体盈利能力至关重要。设备故障不仅会导致生产停滞、资源浪费,还可能造成安全隐患和巨额的维修成本。因此,企业必须重视设备维护,以确保设备的高效和可靠运行。

传统的设备维护方式往往依赖于定期检查和人工判断,存在误判和延迟维护等问题,难以有效应对复杂多变的生产环境。随着科技的进步,工业4.0的理念逐渐兴起,制造执行系统(Manufacturing Execution System,MES)作为实现智能制造的重要工具,可以帮助企业实现设备的智能维护,降低故障率,提升生产效率。

本文将探讨MES系统在设备维护中的具体应用,以及采取哪些策略可以降低设备故障率。

MES系统在设备维护中的应用

1. 实时监控与数据采集

MES系统能够实时采集生产过程中各种设备的运行数据,包括温度、振动、运行状态、生产效率等。通过对这些数据的持续监控,管理者可以及时获得设备的运行状态,快速识别潜在问题,避免小故障演变成大问题。实时数据的监测为高效的智能维护提供了基础。

2. 预测性维护

利用MES系统的智能分析功能,企业可以实现预测性维护。基于设备历史数据和运行模式,MES系统可以通过数据分析预测设备何时可能出现故障。通过监测关键指标(如设备温度、噪音、能耗等),系统可以提前识别设备的异常状态,从而在故障发生前进行维护。这种方法有助于降低意外停机的风险,并优化维护计划的实施。

3. 智能调度与资源管理

MES系统不仅能够管理维护任务,还可以智能调度维修资源。当系统检测到设备风险时,可以自动生成维护请求,并在最短的时间内安排相关技术人员进行检修。同时,MES可以优化资源分配,确保维护工作在生产高峰期不影响正常的生产计划。

4. 整合历史数据与知识管理

MES系统能够收集和存储设备运行和维护的历史数据,为后续的故障分析、经验总结提供支持。通过对历史故障数据、维修记录和设备性能的综合分析,企业可以不断优化维护流程,形成知识库,提升维修团队的技术水平和响应能力。

降低故障率的策略

1. 定期维护与有效计划

虽然MES系统能够实现预测性维护,但定期维护仍不可或缺。企业应制定详尽的设备维护计划,明确维护周期和检查项目,确保设备保持良好的工作状态。同时,利用MES系统跟踪和记录所有维护活动,以确保计划的有效执行。

2. 员工培训与技能提升

提升员工的专业技能和维护意识,能够显著降低设备故障率。企业应定期对员工进行培训,使他们熟悉设备操作与维护要点,包括如何使用MES系统进行实时监控和故障分析。一个训练有素的团队能够在设备出现异常时迅速作出反应,有效降低故障率。

3. 优化设备配置与使用

根据MES系统的运行数据分析,企业可以识别设备性能瓶颈和负荷过大的机器,进而优化设备配置。例如,通过合理安排生产负荷,避免某些设备超负荷运行,可以减少设备磨损和故障发生的几率。

4. 反馈与持续改进

通过建筑设备维护反馈机制,收集设备维护及操作过程中的问题和建议,利用MES系统的数据分析能力持续改进维护流程。定期召开维护会议,分享经验,讨论问题,形成一个积极的改进循环。

结论:智能维护的价值

通过实现智能维护,MES系统为现代制造企业提供了降低设备故障率、提高生产效率的重要工具。实时监控、预测性维护和智能调度等功能,使得企业能够在最小的成本下确保设备的最大可用性。同时,维护策略的优化及员工技能的提升,进一步增强了智能维护的有效性。

随着制造行业向智能化发展,设备智能维护的重要性将愈加突出。企业应重视MES系统的实施,注重设备管理与维护的整合,推动设备管理向智能化迈进,从而在市场竞争中占据更强的优势,实现更高的经济效益。

-

1. 卓越

1不断创新,力求在产品质量和服务水平方面达到最高标准,确保我们的产品和服务始终处于行业领先地位,超越客户期望。

- 2. 活跃客户

-

3. 诚信

3我们郑重承诺遵守合同,坦诚相待,保持透明度,建立可信赖的合作关系,以诚实、正直和可靠赢得客户、合作伙伴和员工的信任。

-

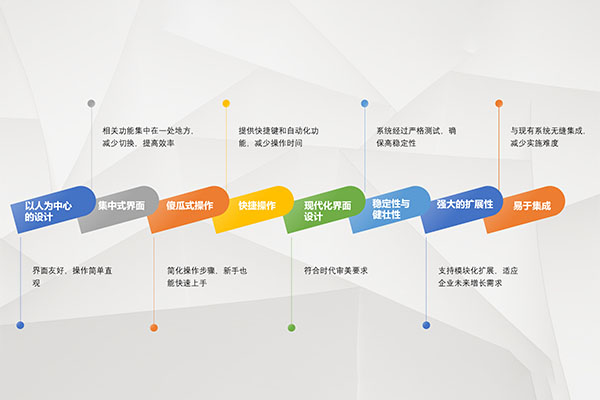

4. 用户体验设计

4我们专注于整合专业的界面设计、逻辑和用户体验,以确保清晰易懂的界面,简化操作流程,并提高用户体验的一致性和直观性,以及用户满意度和工作效率。

-

5. 十年专业打磨, 臻享卓越体验

5秉承我们的专业精神和服务理念,与客户紧密合作,共同探索更多可能性,共创美好未来

- 6. 冠创公司

-

7. 责任

7为客户、合作伙伴和员工提供卓越的产品和服务,并积极践行社会和环境责任。

-

8. 全面解析人、机、料、法、环、测

8人机料法环测是全面质量管理理论中的六个主要因素,对产品质量起着重要的影响

-

9. 共赢

9我们将不懈努力,与客户、合作伙伴和员工共同合作,实现互利共赢,共同成长,为推动行业健康发展而努力。

-

10. 智能人力

10利用人工智能和大数据技术,实现生产任务的智能化分配和优化,以及与机器的高效协同作业,从而提高生产效率和作业灵活性,同时促进员工技能的持续进步和人才发展。